設備・技術紹介

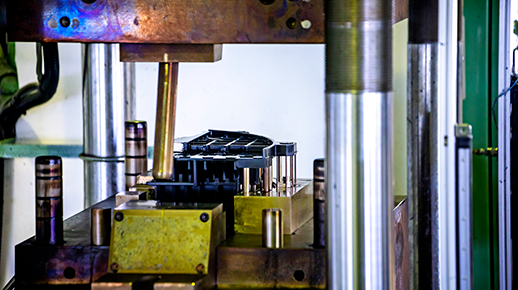

金型設計・製作

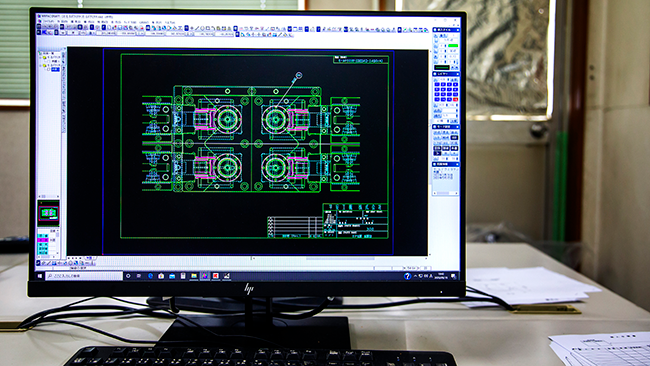

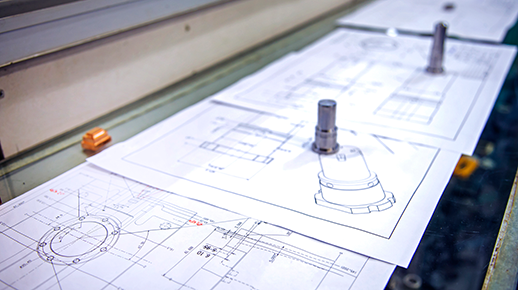

金型設計

平安工機では、樹脂成形の礎となるモールド金型を、最新の3次元 CAD・CAM システムにより設計から製作を行っております。長年培った設計力とノウハウを活かし、成形量産時に想定されるトラブルを極力抑えて、メンテナンスのし易い最適な構造を設計いたします。お客様がお品物を開発されている段階から金型構造のご相談に対応しており、高い評価をいただいております。

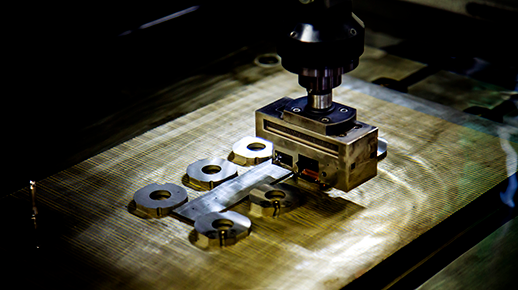

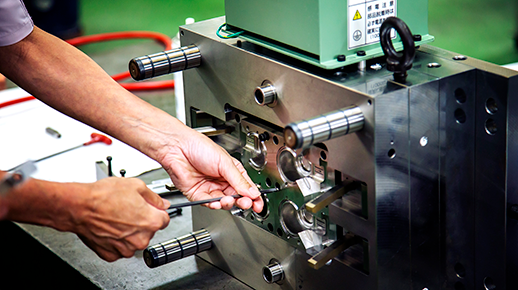

金型製作

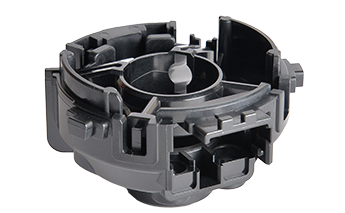

樹脂成形(プラスチック)製品の試作及び、少量量産品・限定生産品等の加工/生産について、材質指定・精度確保・納期短縮・コストダウンなど、多様なご要望に対応した金型を製作、提供しております。

一般的な射出成形用金型だけでなく、丸物製品のネジ抜き金型、ホットランナーを用いた多数個取り金型、熱硬化性樹脂用の圧縮成形金型、移送成形用金型、手ばらし金型などたくさんの実績があります。金型サイズは、25ton〜300tonクラスまで製作いたします。

設備・技術紹介

熱硬化性樹脂成形

OnlyOneの

オリジナル設備で

造り上げる技術力

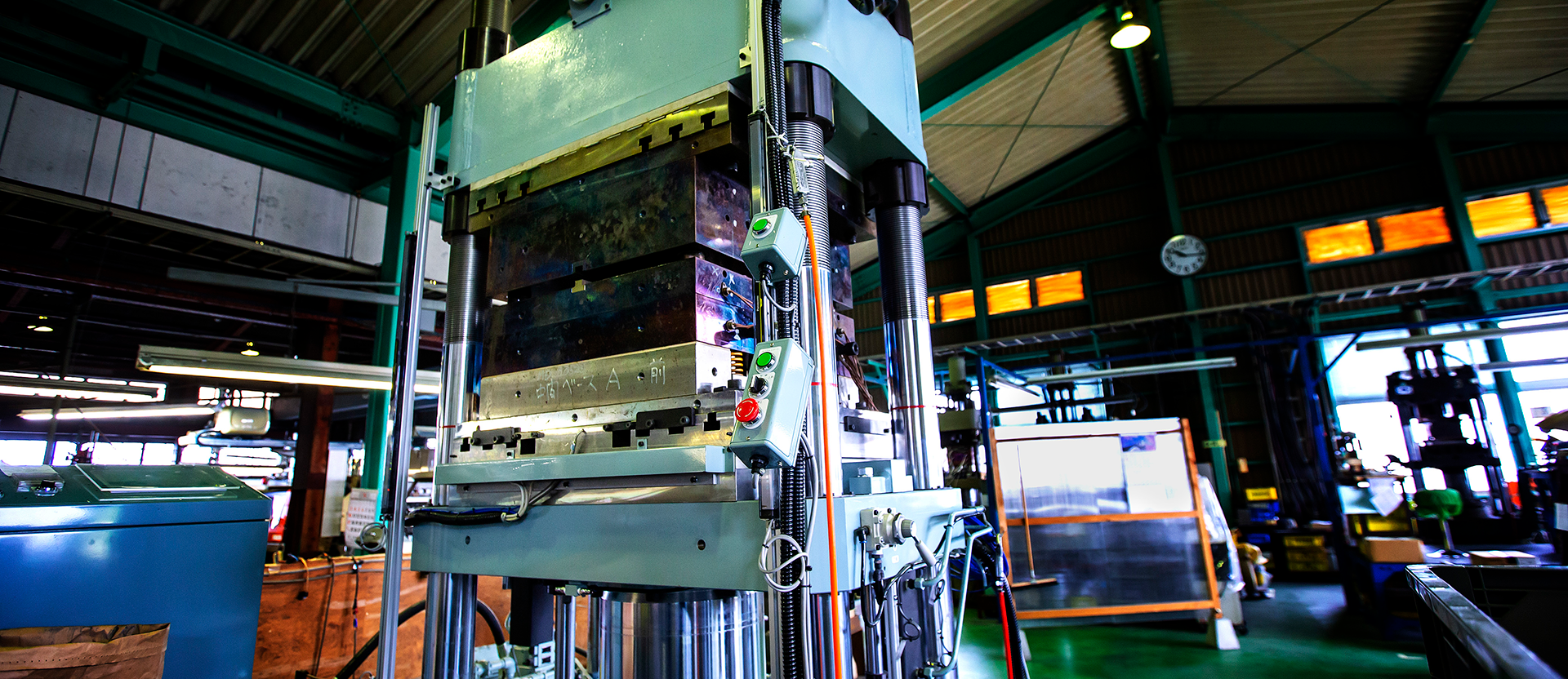

熱硬化性圧縮成形/300t

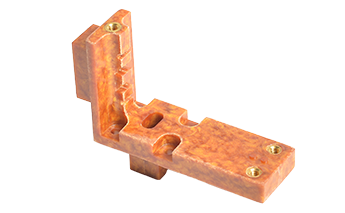

加熱すると軟らかくなる「熱可塑性樹脂」に対し、加熱により硬化する「熱硬化性樹脂」を用いて成形する樹脂製品は、"平安実業プロデュースによる"圧縮成形機により大型サイズの生産対応が可能です。

加熱し続けることで硬化していく熱硬化性樹脂は、耐熱性と強度が高く絶縁性にも優れた長期安定型のプラスチック製品として、医療業界で活躍する医療機器部品等にも幅広く使用されています。

職人技を受け継いだ

デジタルトランスフォーメーション

熱硬化性トランスファー成形/200t

ポット内で一度加熱軟化させた原材料(熱硬化性樹脂)を、プランジャーで金型キャビティ内に移送して硬化させるトランスファー成形。平安実業は、現場の勘と経験に頼っていたトランスファー成形を、このマシンでデジタル制御化することにより、正しく記録して誰もが判る形でデータとして使えるようにしました。

製品事例

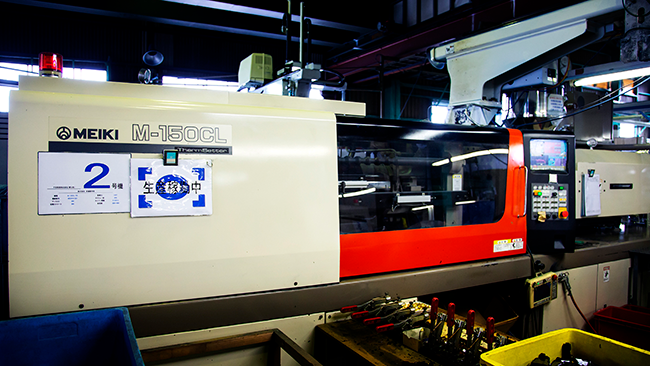

熱硬化性射出成形

(熱硬化性インジェクション成形)/150t

原材料(熱硬化性樹脂)を成形機のシリンダ内で加温し流動性を与え、硬化温度に設定してある成形金型内に原材料(熱硬化性樹脂)を射出する成形機です。

平安実業では、75t から 180t までの熱硬化性樹脂用インジェクション成形機を取り揃えております。

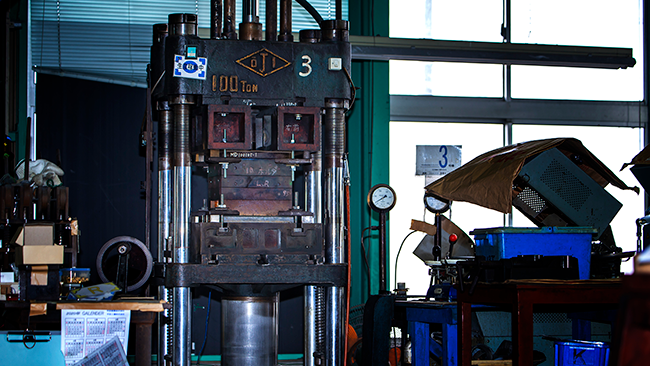

熱硬化性圧縮成形

(熱硬化性コンプレッション成形)/100t

圧縮(コンプレッション)成形は、最も古くから用いられている成形方法です。加熱された金型を開いた状態で金型キャビティ内に原材料(熱硬化性樹脂)を入れてプレスして硬化させます。熱硬化性樹脂の後収縮が非常に少ないと言う特性を活かして、厚みのある製品を造るのに利用されています。

製品事例

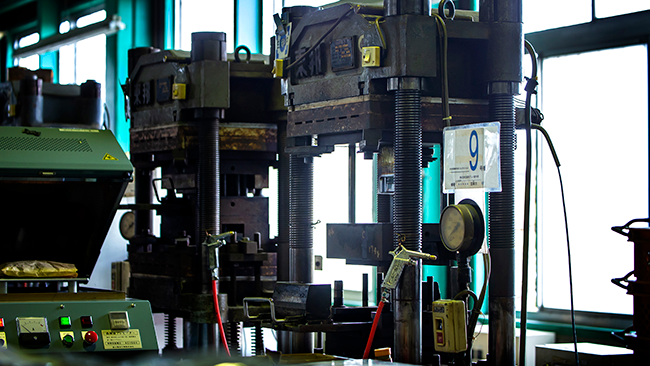

熱硬化性圧縮成形

(熱硬化性コンプレッション成形)/70t

圧縮(コンプレッション)成形機は、26t〜300t、移送(トランスファー)成形機は、70t〜200tまで保有しており、小型部品から大物肉厚品まで生産可能です。

製品事例

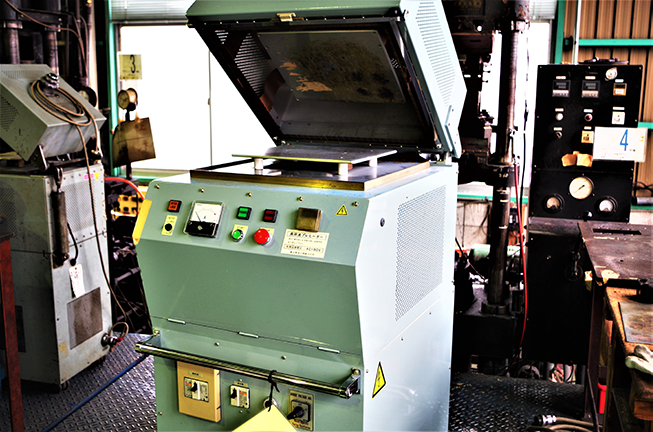

高周波予熱機(プレヒーター)

原材料(熱硬化性樹脂)を予め高周波誘電加熱により急速に加熱した後、金型キャビティ内に投入することで、成形品を均一に硬化させ、かつ成形サイクルを短くすることが出来ます。樹脂が軟らかくなるので、金型やインサート金具の損傷も防止することになります。

製品事例

熱硬化性圧縮成形

(熱硬化性コンプレッション成形)/26t

熱硬化性樹脂の中には、特殊な含有物(充填剤、強化剤)のために射出成形化出来ない種類のものがあります。圧縮(コンプレッション)成形は、射出インジェクション成形では対応不可な特殊樹脂の成形に用いられ、段取り(事前準備)が容易なため多品種少量の生産に適しています。

製品事例

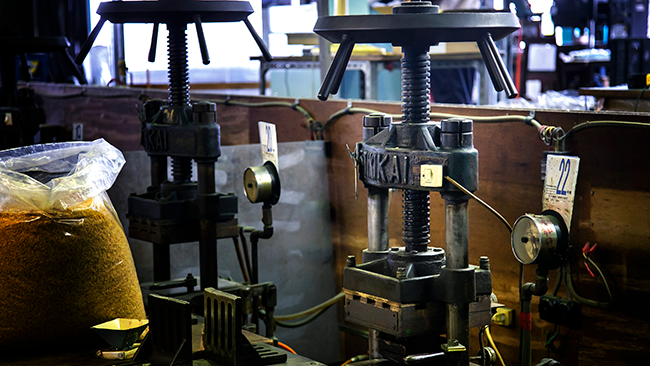

タブレットマシン

(樹脂予備加熱用成形機)

量産対応用に、金型キャビティが浅く、予備熱にも便利でバリも少ないなどの利点により、あらかじめタブレット化する樹脂予備加熱用成形機を保有しております。

原材料(熱硬化性樹脂)を予備加熱すると、成形サイクルを短縮することが可能です。そのために樹脂を錠剤形状にして、熱が均一に伝わるようにしています。

二次加工:ニューマ・ブラスター

研磨剤を成形品へ高速・大量に当てることにより、バリを破壊しエアーで吹き飛ばす合理的な装置です。複雑な形状や穴の中など機械的に処理しにくいものにも効果があります。

製品事例

設備・技術紹介

熱可塑性樹脂成形

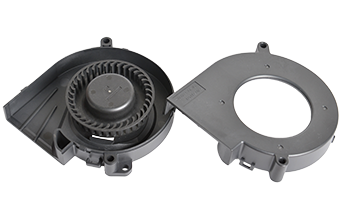

熱可塑性射出成形

熱可塑性樹脂の射出成形は、最もスタンダードなプラスチック成形です。くらしの中にあるほとんどのプラスチックの品物は、この熱可塑性樹脂で出来ています。平安実業では、35tから160tまでの熱可塑性樹脂用インジェクション成形機を取り揃えております。

MATERIAL

取扱い材料について

熱硬化性樹脂

PF

(フェノール)

耐熱性、断熱性、難燃性を有し、高い電気絶縁性を持つことから、主に電子部品や半導体に使用されています。

UP

(不飽和ポリエステル)

プラスチック製品の原料として幅広く使用されています。

DAP

(ジアリルフタレート)

高温・高湿度下における絶縁抵抗の変化が熱硬化性樹脂の中で最も少なく、電気絶縁性と寸法安定性に優れています。

EP

(エポキシ)

接着剤や塗料としての用途で優れた特性を発揮し、高い電気絶縁性はプリント基板や電子部品の塗料としても最適です。

UF

(ユリア)

耐熱温度は90℃で、安価で燃えにくく、無色透明で着色性が良く、尿素とホルムアルデヒドを原料とした樹脂です。

熱可塑性樹脂

PE

(ポリエチレン)

低密度ポリエチレン(LDPE)、直鎖状ポリエチレン(L-LDPE)、高密度ポリエチレン(HDPE)、超高分子量ポリエチレン(UHMW-PE/エンプラの一種)、変性ポリエチレン等の種があり、低比重、低吸水性、耐薬品性、電気特性や耐寒性に優れています。

PP

(ポリプロピレン)

PEに比べて低温下での耐衝撃性に劣りますが、低比重、耐熱性や機械的強度は優れます。

PS

(ポリスチレン)

無色透明で屈折率が高く、低比重、耐熱性や電気絶縁性が良い。

SAN

(AS樹脂)

PSとアクリロニトリルの共重合体で、PSの特徴に加えて、-CN基の導入により強度特性、耐熱性、耐薬品性を有しています。

ABS

(ABS樹脂)

アクリロニトリル(A)、ブタジエン(B)、スチレン(S)から成る非晶性樹脂で、物性は3成分の比率等によって変化します。

PVC

(ポリ塩化ビニル)

可塑剤を加えると軟質製品となり、無添加あるいは少量では硬質製品となります。

PVDC

(ポリ塩化ビニリデン)

PVCよりも塩素原子が一つ多く、最大の特徴として、気体透過性が他の樹脂に比べて優れていることです。

PMMA

(メタクリル樹脂)

透明性樹脂の中では最も透明度が良く、耐候性に優れ、硬度も大きい、一般的にメタクリル酸メチル(MMA)を主成分とする非晶性樹脂です。

PET

(ポリエチレンテレフタレート)

耐熱性、耐薬品性、機械的性質、電気的性質に優れるので、繊維、フィルム、ボトルの分野で広く用いられます。

PA66

(ポリアミド)

ナイロン66は、エンジニアリング・プラスチックの中では特に強度に優れた素材で、耐熱性のほかに耐油性や耐摩耗性、潤滑性に優れています。

ABS

(アクリロトリル・ブタジエン・スチレン)

ABS樹脂は、上記3つの樹脂の特徴を持つプラスチックで、非晶性のスチレン系熱可塑性樹脂です。酸やアルカリには耐えるが、有機溶剤には溶ける性質で、射出・押出・真空・中空・かれんだ加工などの成形加工に用いられます。

PBT

(ポリブチレンタレフタレート)

熱可塑性のエンジニアリング・プラスチックの一つで、電気特性をはじめ、物性のバランスの取れたプラスチックです。耐熱温度は60〜140℃。寸法安定性、熱安定性が良好で、精密さを要求される部品によく使用されています。耐酸性、耐アルカリ性などの対薬品性も良好。